Unter Höchstspannung

- Forschung

- Top-Meldungen

- mundo

Mit dem Forschungszentrum HGÜ steuert die TU Dortmund einen wichtigen Baustein zur deutschen Energiewende bei: Dort untersuchen und entwickeln Forscher*innen Bauteile und Komponenten, die den sicheren Transport riesiger grüner Strommengen ermöglichen sollen.

An der Emil-Figge-Straße am Campus Nord der TU Dortmund stehen Solarmodule, die den erzeugten Solarstrom in einen Container leiten. Darin steht ICARUS, der Prototyp eines zukünftigen Rechenzentrums der Fakultät für Mathematik. Die Solarmodule versorgen einen Supercomputer mit Energie aus High-End-Photovoltaik. Dabei arbeiten sie mit kleinsten Strommengen und minimalsten Spannungen.

Wenige Meter hinter ICARUS erhebt sich ein 25 Meter hoher Quader mit einer Grundfläche von 35 mal 25 Metern: der HGÜ-Forschungsbau, wobei das Kürzel HGÜ für Hochspannungsgleichstromübertragung steht. Hier arbeitet das Team um Prof. Frank Jenau von der Fakultät für Elektrotechnik und Informationstechnik ebenfalls an Aspekten der Energiewende, allerdings in ganz anderen Dimensionen: Im Testzentrum und im angrenzenden Freiflächenprüffeld werden mehr als eine Millionen Volt Spannung angelegt. In Experimenten schlagen Blitze von drei bis vier Millionen Volt in Bauteile ein, die die Forscher*innen testen.

Deutschlandweit einzigartige Forschungsumgebung

Das HGÜ-Testzentrum ist bereits von der A 40 aus zu sehen, der Hauptverkehrsschlagader des Ruhrgebiets. „Es bietet einzigartige Möglichkeiten, wie sie deutschlandweit kein zweites Mal vorkommen“, sagt Prof. Jenau. Im Februar 2018 wurde das neu gebaute Zentrum an die Professur für Hochspannungstechnik der TU Dortmund übergeben. Seitdem läuft hier die Forschung auf Hochtouren: Die Forschenden untersuchen dort Prüfmuster und in der Praxis verwendete Betriebsmittel von Gleichstromkabeln und weiteren Komponenten.

Politische Entscheidungen zur Energiewende unterstreichen die Bedeutung der Forschung am HGÜ: Aus der Atomkraft steigt Deutschland bis Ende 2022 komplett aus, bei Kohlekraftwerken soll die Energieerzeugung spätestens 2038 enden.

In den kommenden Jahren müssen daher immer größere Strommengen, die vor allem offshore in Nord- und Ostsee von Windkraftanlagen erzeugt werden, zu den Verbraucher*innen in der Mitte und dem Süden Deutschlands transportiert werden. Dort ersetzen sie den Strom, den bislang vor allem Atomkraftwerke, aber auch fossil gefeuerte Kraftwerke erzeugt haben: Für den sicheren, wirtschaftlichen und unterbrechungsfreien Transport des Ökostroms wird ein Gleichstromnetz aufgebaut. Nur dieses gewährleistet, dass die Energie mit minimalen Verlusten von Nord nach Süd fließt. Weil es aber riesige Mengen sind, fallen die Kabel entsprechend groß dimensioniert aus, dadurch steigen die Volt- und Ampere-Zahlen.

Bislang ist bei der Höchstspannungstechnik auf europäischen Masten in der Regel bei 420.000 Volt Schluss. In den zukünftigen Gleichstromkabeln soll Ökostrom mit bis zu 500.000 Volt fließen. Zudem sollen die Kabel über weite Strecken in der Erde verschwinden – die Politik gab vor allem Bürgerprotesten nach, die sich gegen neue sichtbare Hochspannungstrassen wenden.

„Um diese Herausforderungen zu bewältigen, braucht es weitere Forschung. Die experimentellen Arbeiten hierzu erfordern eine geeignete Prüfinfrastruktur, bestehend aus Anlagen und einer passenden Prüfumgebung“, sagt Joachim Berns, der als Prüffeld-Ingenieur maßgeblich im HGÜ mitarbeitet. Dort stehen beispielsweise Transformatoren, Kabel, Durchführungen und Isolatoren auf dem Prüfstand der Forschung, alles Betriebsmittel für den Stromtransport in Hochspannungs-Gleichstromkabeln. „Unsere Erkenntnisse fließen in die Entwicklung neuer Komponenten ein. Mit denen können wir die HGÜ-Betriebsmittel optimieren“, sagt Prof. Jenau. „Unsere Innovationen können dazu beitragen, das Netz für regenerativen Strom sowohl ökonomischer als auch ökologischer zu betreiben.“

Ein Forschungsschwerpunkt des Testzentrums an der TU Dortmund ist das Prüfen und Bewerten von kunststoffisolierten Kabeln für den Einsatz im HGÜ-Netz der Zukunft. Untersucht wird, ob innovative Materialien und Bestandteile für HGÜ-Kabel den Belastungen während des Einsatzes im Netz langfristig standhalten. Dafür wurde die Prüfinfrastruktur seit der Eröffnung über mehrere Forschungsprojekte hinweg erweitert, um die realen Belastungen der Kabelisolierung im Betrieb nachbilden zu können.

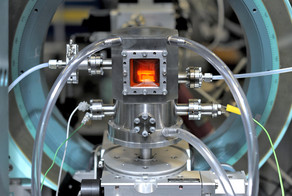

Überspannungen von bis zu vier Millionen Volt

Um die Betriebsspannung im Gleichstromnetz zu simulieren, setzen die Forscher*innen im HGÜ eine Hochspannungsquelle ein, die an ihrer Spitze in über zwölf Metern Höhe eine Gleichspannung von bis zu 1,2 Millionen Volt (MV) erzeugen kann. Diese hohen Spannungen sind notwendig, um die Kabel unter Extrembedingungen und für zukünftige Anwendungen zu prüfen. Zusätzlich ermöglicht ein induktives Heizsystem, die Kabel währenddessen auf Betriebstemperatur zu bringen, sodass auch die reale Belastung durch Hitze untersucht werden kann. Die neueste Erweiterung ist ein Impulsgenerator, der Überspannungen von bis zu vier Millionen Volt erzeugen kann. Diese liegen aber nur für den Bruchteil einer Sekunde am Kabel an. Solche kurzen Spannungsimpulse treten in der Praxis zum Beispiel bei Blitzeinschlägen oder beim Ein- und Ausschalten der Kabel auf. Für die Kabelprüfungen werden weitere Komponenten eingesetzt, die testen, wie zuverlässig die Isolierung des Kabels ist, wenn dieses gleichzeitig mit der Gleichspannung im Normalbetrieb und einer Überspannung durch einen Schaltvorgang oder Blitzeinschlag belastet wird.

„In der Praxis altern die Isolierungen der Kabel, wenn sie dauerhaft belastet werden“, berichtet Prof. Jenau. „Insbesondere Überspannungen stellen eine besondere Belastung für die Kabel dar.“ Die Alterung kann über Jahre dazu führen, dass die Kabelisolierung vollständig versagt. Dann entstehen große Kurzschlussströme.

Die Folge ist, dass der entsprechende Leitungsabschnitt im Stromnetz automatisiert notabgeschaltet wird und der Fehler aufwändig und kostspielig lokalisiert und behoben werden muss. Um diesen Worst Case – den Ausfall einer Kabelstrecke durch gealterte Isolierung – zu verhindern, überwachen Netzbetreiber die fortschreitende Materialalterung bei versorgungskritischen Komponenten. So kann der optimale Zeitpunkt zum Abschalten und Reparieren eines Kabelabschnittes geplant werden, ohne dass es zu einem Stromausfall durch plötzliches Kabelversagen kommt.

Auf der Suche nach Schwachstellen

Um festzustellen, ob Isolierungen gealtert oder beschädigt sind, suchen die Forscher*innen nach Teilentladungen. Dies sind kleine Entladungen in Form von kurzen Blitzen, die allmählich die Isolierung zerstören. Je größer eine Fehlstelle ist, desto größer fallen die gemessenen Teilentladungen aus und die Zersetzung der Isolierung wird weiter beschleunigt.

Gegenstand der aktuellen Forschung im HGÜ-Testzentrum ist die Untersuchung von Teilentladungen im laufenden Betrieb, also wenn die Kabel zum Zeitpunkt der Messung mit hohen Strömen und Spannungen belastet sind.

Die Forscher*innen konzentrieren sich dabei gezielt auf Schwachstellen von Kabelnetzen, die insbesondere an Verbindungstücken zwischen zwei Kabeln oder an Verbindungsstücken zwischen Kabeln und anderen Betriebsmitteln wie etwa Transformatoren zu finden sind. Dabei handelt es sich oftmals um Steckverbindungen mit Feststoffisolierungen. Diese haben einen Nachteil: Häufige und fehlerhafte Steckvorgänge tragen dazu bei, dass das Material altert, wodurch es vermehrt zu Teilentladungen kommt.

Schlüsselfaktor Isoliergas

Abhilfe können Isoliergase schaffen. Diese Isolierungstechnik ist weitestgehend „selbstheilend“: Nach einer einmaligen Teilentladung erholt sich das Gas und kann anschließend wieder vollständig isolieren. Da luftisolierte Betriebsmittel aufgrund der geringeren Isolierfähigkeit im Vergleich zu feststoffisolierten Betriebsmitteln sehr groß sind, sind in den vergangenen Jahrzehnten gasisolierte Anlagen mit Schwefelhexafluorid (SF6) entwickelt und im Betrieb erprobt worden. Diese sind wesentlich kleiner als luftisolierte Anlagen, da SF6 eine größere Isolierfähigkeit besitzt. Damit können gasisolierte Anlagen auch in dicht besiedelten Städten montiert werden.

Einen großen Nachteil hat das Gas jedoch: Schwefelhexafluorid ist nämlich das bislang stärkste bekannte Treibhausgas mit einem Global Warming Potential von 22.800. „Dies bedeutet, dass eine Tonne SF6 genauso großen Einfluss auf den Klimawandel hat wie 22.800 Tonnen Kohlenstoffdioxid“, erklärt Joachim Berns. Da es jedoch unvermeidlich ist, dass in den Anlagen kleine Anteile des Gases durch Leckagen in die Atmosphäre entweichen, suchen Wissenschaftler*innen nach klimafreundlichen Alternativen. Kommerziell erhältliche Gase müssen für die Anwendung in HGÜ-Betriebsmitteln noch erprobt werden. Neben der Klimafreundlichkeit sind vorrangig auch die Isolierfähigkeit und die Handhabung von Interesse. Die Forscher*innen berücksichtigten dabei auch weitere Umweltaspekte, die Verfügbarkeit und auch Wirtschaftlichkeit, um im Prozess der Energiewende die optimale Lösung für Netzbetreiber, herstellende Unternehmen und Verbraucher*innen zu finden.

Das HGÜ-Testzentrum plant im Rahmen verschiedener Projekte mit Partnern weitere Forschungsthemen im Bereich der Betriebsmitteloptimierung für das Netz und bietet so die geeignete Infrastruktur, um die Energieversorgung der Zukunft aktiv voranzubringen.

Text: Martin Rothenberg

Zur Person

Prof. Frank Jenau ist seit 2009 Professor für Hochspannungstechnik an der Fakultät für Elektrotechnik und Informationstechnik der TU Dortmund. Zwischen 1989 und 1994 studierte er Elektrotechnik in Dortmund, im Anschluss promovierte er auf dem Gebiet der optischen Messtechnik an der Brandenburgischen Technischen Universität Cottbus. In den Jahren 2000 bis 2009 war er für verschiedene industrielle Unternehmen in Deutschland, Frankreich und China auf den Gebieten der Hochspannungstechnik und der nichtkonventionellen elektrischen Messtechnik tätig. Seine Forschungsschwerpunkte liegen in den Bereichen der Betriebsmitteltechnologie für Gleich- und Wechselspannungsanwendungen sowie der Hochspannungsmesstechnik.

Dies ist ein Beitrag aus der mundo, dem Forschungsmagazin der TU Dortmund.